変化するものづくりと、それを支える通信ネットワークの未来像――OKI本庄工場から生産現場の今を探る

XGMF・ODAIBA IX Core Report

「XGMF・ODAIBA IX Core 最先端産業技術と最先端通信技術の融合(IX)ワークショップ(Vol. 6)」は沖電気工業のフラグシップファクトリーである本庄新工場(埼玉県)で開催した。H1棟で行われたワークショップから、生産現場の...

2025/07/18

Posted on 2025/07/18

「XGMF・ODAIBA IX Core 最先端産業技術と最先端通信技術の融合(IX)ワークショップ(Vol. 6)」は沖電気工業のフラグシップファクトリーである本庄新工場(埼玉県)で開催した。ワークショップの一行を迎えてくれた「OKI本庄工場H1棟」は、環境や地域に最大限配慮して2022年4月に竣工した生産拠点。「日建連表彰2024・第65回BCS賞」を受賞すると同時に大規模生産施設として国内初となる『ZEF(Net Zero Energy Factory)』の認定を取得した。H1棟で行われたワークショップから、生産現場のDXやEMS事業の取り組み、工場の無線化の現状などについて、レポートする。

地域の伝統も取り入れながら最新の工場へ

沖電気工業(以下、OKI)の本庄工場は、60年以上の歴史を持つ。その中にH1棟と呼ばれる最新設備を導入した新しい工場がある。生産調達統括本部 本庄工場 工場長の松原隆史氏は、「本庄は埼玉県の最北端に位置し、群馬県がすぐ隣にあります。熊谷と高崎の間の人口約8万人の市で、冬は寒く夏は暑い土地です。ネギやキュウリといった野菜の生産が盛んで、旧中山道時代は10番目の宿場町として中山道で最も栄えていたと言われています」と、本庄のロケーションについて説明する。少し西には富岡製糸場があり、養蚕のために工夫された建物が本庄にも多くある。そうした工業生産に向けた伝統的な工夫にならい、H1棟では空気を循環させる仕組みを取り入れ、できるだけエネルギー消費を抑えてゼロエナジーに近づける建設を心がけたという。

松原 隆史氏(生産調達統括本部本庄工場・工場長)

本庄工場H1棟の特徴は、「スマート工場」「バーチャルOne Factory」「日本初の生産設備としてのZEF(Net Zero Energy Factory)」、そして「ものづくり総合サービスの提供」だという。

スマート工場としては、本庄スマートと名付け、見える化や自動化、AI活用を進めている。見える化では、生産データなどを収集して見える化するほか、作業は動画データとして記録し、問題を見つけて対策や改善を施すまでのスピード向上を図る。人とロボットが共同で作業するところでは、相互に得意なところを分担する形で自動化を進めている。AI活用では、例えば作業者の骨格の動きを認識して異常な動作をしていないかを判断するような取り組みも実施している。

モノづくりを100年以上にわたり行ってきたOKIだが、複数の工場を仮想的に繋いで1つの工場のように製造リソース補完体制を整えるバーチャルOne Factory化を目指している。その1つ実践として、工場間のポータビリティを実現した。沼津工場で作っていた製品ラインを、本庄工場に移管して生産しているという。「仕組みや文化が工場ごとに異なるので、簡単ではありませんでした」と松原氏は振り返る。

そして、H1棟は日本で初めて大規模生産施設としてZEB認証を受けた建物になるという。地震が来ても揺れない免震構造の採用、埼玉県の秩父産木材をふんだんに使用してCO2の発生を抑える建物、空気を循環させることで空調のエネルギー消費を抑える設計などを総合して、ZEB認証を受けた。「将来的には、カーボンゼロからカーボン・マイナスに向かいたい」と松原氏はH1棟の未来を語る。

ものづくり総合サービスを加速するEMS事業

本庄工場の特徴の1つとして掲げた「ものづくり総合サービス」とは、電話機や交換機の事業の縮退を機にして2002年に立ち上げたEMS(Electronics Manufacturing Service)事業の提供拠点であることを示す。上席執行役員でEMS事業部長を務める西村 浩氏は、「ゼロから始めた受託生産事業が、2028年度には1000億円規模に到達するところまで成長しています。半導体分野、計測、情報通信、産業機器のほか、医療や航空宇宙領域にも力を入れています」と語る。

西村 浩氏(EMS事業部 事業部長/上席執行役員)

OKIのEMSは、受託生産でありながら、単なる生産の請負事業ではない。開発から評価、認証、物流などもひっくるめて、生産にかかわるすべての工程を担うのがOKIのスタイルだ。いわゆるEMSとしては、iPhoneの受託生産をする台湾の鴻海精密工業を思い浮かべる人も少なくない。しかし、OKIのEMSは大量生産品を対象としない。西村氏は、「大量生産は、中国やアジア諸国が強いので、OKIは付加価値が高い領域に特化しています。注力分野としては航空宇宙が最たるもので、そのほかにも医療機器や情報通信の高度なインフラ、計測機器などがあります」と語る。

取引実績としては、エレベーターのコントロールユニットやガソリンスタンド決済端末、JAXAのロケット用のプリント配線板などが代表的なものだという。

EMS事業では、海外の工場から海外の市場へと直結する「Out-Outサービス」の提供も視野に入れている。国内企業でも海外に市場がある場合は、海外生産を求める声があるためだ。「生産部門を横通しできるようにして、海外で調達、生産し、海外で販売する形を実現していきます。ATM、プリンター、医療機器などをOKIのオペレーションで生産し、アジアやヨーロッパで販売するEMSのOut-Outサービスを提供していきます」(西村氏)。

高品質、高信頼を実現するOKIの技術の強み

歴史と伝統を持ちながら、進化し続けるOKIの技術について、執行役員CTO 技術本部長の前野蔵人氏はこう語る。「OKIのコアコンピタンスは、『タフネス』です。止まらない、止めない社会インフラを実現するための、高性能、高品質、高信頼、高可用性を提供します」。そこでは以前から端末のOKIと言われ、プロダクトやコンポーネントを高品質、高信頼で作るのが得意だった伝統が、今も引き継がれている。さらにプロダクトを高度に連携させたシステムや、サービスを止めないオペレーションも含めた、高品質、高信頼を追求している。

前野 蔵人氏(技術本部 本部長 執行役員CTO)

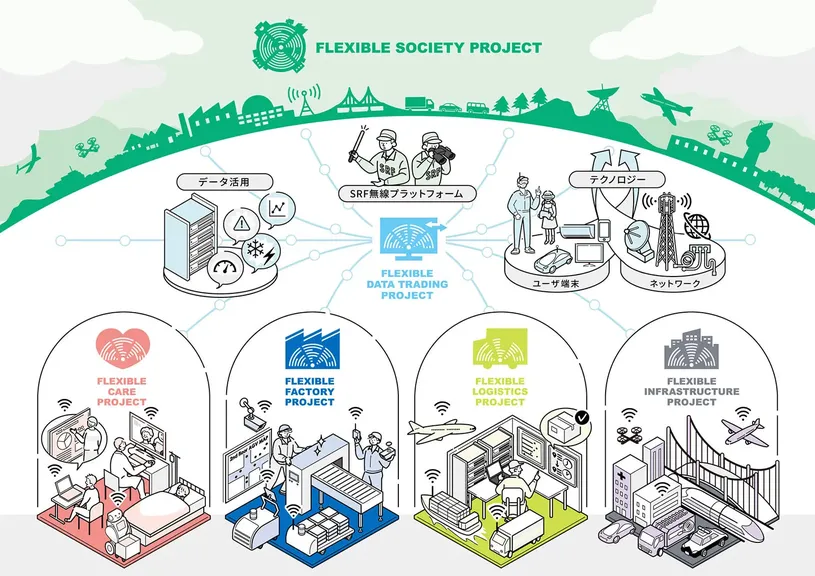

オペレーションの品質を高めるためには、エッジの高度化やデータマネジメントが不可欠になってくる。これを効率的に推進するため、大量でリアルなデータ処理とAI技術の掛け合わせを実現するエッジプラットフォームに取り組んでいる。その上で、モビリティとの確実なデータのやり取りや、社会インフラを支える「タフネス」な通信技術で、社会の隅々に価値を提供する考えだ。前野氏は、「データを軸に、異業種で掛け合わせて新しい付加価値を作り出していきたい」と語る。

OKIのもう1つの強みは、デジタル技術だけでなくアナログ技術にも多くの知見を持っていること。現在注力している研究開発では、通信やセンシングの用途を想定した光回路のシリコン化「シリコンフォトニクス」や、水中の音響振動を把握する「光ファイバー音響センサー」、高度道路交通システムなどへの応用を目指す「ミリ波センシング」、光ファイバーを使ってセンシングする「振動・ 温度・歪センサー」などがある。

こうした内製の技術や研究に加えて、2024年5月にはシリコンバレーにスタートアップ開拓の拠点を開設した。オープンイノベーションのスタートアップの探索を進め、自社の技術にこだわらない技術のカバレッジの拡大を目指すという。

工場ネットワークの無線化への挑戦

EMSを始めとした事業の生産拠点として、本庄工場のH1棟は最新設備を導入したスマート工場化を進めている。これはOKIグループが工場全体をターゲットにして横串でスマート工場化を進めている中での先進事例という位置づけでもある。スマート工場化を推進する 生産調達統括本部で、先端生産技術開発部のチームマネージャーを務める山田圭祐氏は、「生産工程自動化、AMR(自律走行搬送ロボット)の導入展開、生産シミュレーターの導入活用、工程管理システムの導入などを行っています。そのほか、導線分析や誘導システム、倉庫管理システム、AI作業分析システム、工場インフラ監視などにも取り組んでいます」と語る。

山田 圭祐氏(生産調達統括本部 先端生産技術開発部チームマネージャー)

こうした多様なスマート工場化の取り組みで、不可欠な要素がネットワークである。例えば、工程管理システムでは、作業の開始と終了をデータ化して作業改善に向けた取り組みを実施するため工程内にタブレットを多く展開する。「数が多いので無線接続が望ましいですが、接続の安定性を考えると有線で繋がざるを得ません。USB-LAN変換で有線接続しているのが現状です」(山田氏)。このほかにもネットワーク接続が必要な機器は多いが、少しでもネットワーク切断すると支障があるために、無線接続ができないのが現状だ。山田氏は、「レイアウトの新規作成や変更で、有線接続は負担になっているので、途切れない無線が理想です」とつぶやく。

AMRを利用した自動搬送システムでも、ネットワーク接続には課題がある。現状はAMRをWi-Fiで接続して制御しているが、Wi-Fiが途切れることがあった。アクセスポイントの増強、多少の切断に対応できるようなプログラム側での改修、ハンドオーバー時の切断には高速ローミング対応のIEEE 802.11rの採用などで対応してきたという。またH1棟は2階建てで、フロアを移動する際のSSIDの違いに対しては、AMR専用の共通SSIDを別途導入することで解決していった。無線を使うとなると、こうした細かい調整が多々必要になるというわけだ。この他にも、「ポケットWi-Fiやテザリングなど、本来は禁止されている野良Wi-Fiの利用を完全になくすことは難しく、現実的に2.4GHz帯で干渉が起きることもあります」と、想定外の課題もあるようだ。

今後、AMRを使って建屋間の搬送をする計画もある。その際には、ローカル5Gの利用も検討に上る。「Wi-Fiでも工場一棟の整備をすると1000万円を超えるコストがかかります。ローカル5Gは高いという話もありますが、最近はサブスクリプションモデルでの提供もあり初期費用抑制の可能性を感じています」(山田氏)。

工場インフラ監視のスマート化では、電力やガス、液体、ボイラーなどの使用料の最適化、一元監視、点検効率化を推進したい考えだ。その際にはアナログメーターの情報の取得のためにカメラ画像をAIで処理することが考えられるが、エッジとサーバーのどちらで画像処理や推論を行わせると良いかが1つの検討課題になる。「画像をそのままサーバーに送ったらトラフィックが増大しますが、エッジAIでは機器が増えたときのコストが問題になります。ネットワークとしてローカル5Gを視野にいれると、構成の選択肢が増えると感じています」(山田氏)。

生産現場のネットワークとしては、有線もWi-Fiもあり、ローカル5Gの可能性も感じているという山田氏。「ローカル5Gにすべて置き換えることを考えるのではなく、いいとこ取りをして適材適所で使っていけると良いでしょう。ローカル5Gの導入障壁が下がって、魅力的なコンテンツが登場してくると、生産現場でのローカル5Gの展開の可能性が高まります」。

導入障壁を下げるポイントとしては、「導入・維持のコストの低下」「クライアント側の対応機器の豊富さ、コスト低下」に加えて、手軽に工場で使うには現状では大変という「免許取得のコスト」を挙げる。山田氏は、「制度として、使いたいときに気軽に使えるようにならないとだめ。その上で、ローカル5Gの利点を生かした生産効率改善のシステムの考案は、我々ユーザー側が考えていかないといけないでしょう」と今後への展望を語った。

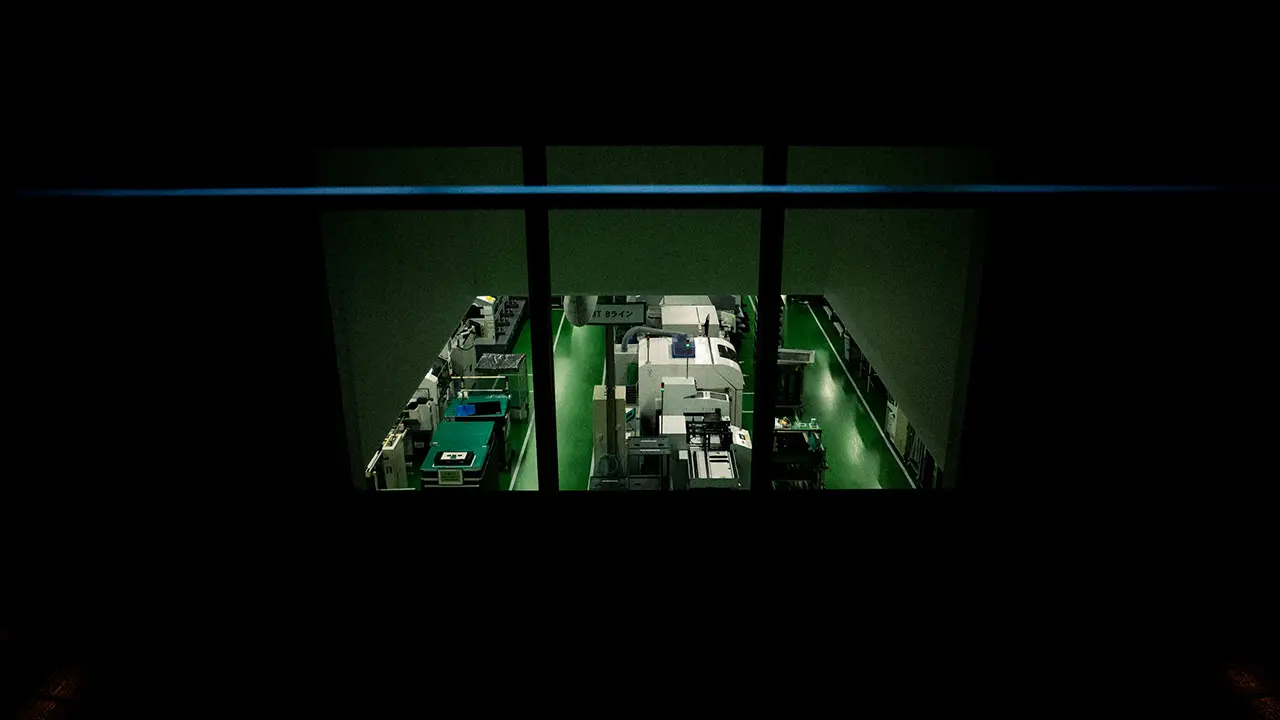

ショールームに併設された窓から工場内部が見学できる

工場の全体像をご説明いただく

工場内での見学の様子。担当技術者の説明が非常にわかりやすい。

工場見学後に開催されたディスカッション

秩父杉に囲まれた北側エントランスホール。OKI本庄工場H1棟は製造業のDXを実現するソリューションコンセプト「Manufacturing DX」を実践するフラッグシップファクトリー。日建連表彰2024 第65回BCS賞を受賞すると同時に、建屋内に使用した秩父杉の伐採跡地(埼玉県秩父郡皆野町)の森林循環活動が評価され「SAITAMA社会貢献賞」を受賞した。

https://www.oki.com/jp/press/2024/02/z23071.html

(TeleGraphic 編集部)